Máy cắt tia nước là gì? Những kiến thức cần biết về Máy cắt tia nước

Trong công nghiệp gia công vật liệu (kim loại, đá, gốm, kính, nhựa, composites, v.v.), việc cắt vật liệu với độ chính xác cao, hạn chế biến dạng và hư hại bề mặt luôn là tiêu chí quan trọng. Truyền thống người ta dùng dao cơ khí, tia laser, cắt plasma, cắt khí – gas… nhưng các công nghệ này thường có nhược điểm như vùng ảnh hưởng nhiệt (heat-affected zone, HAZ), vết cháy, biến dạng cục bộ, hoặc không cắt được vật liệu rất dày hay cứng mà vẫn giữ bề mặt đẹp.

Máy cắt tia nước nổi lên như một giải pháp “cắt lạnh” — không tác động nhiệt, ít biến dạng — giúp xử lý được nhiều loại vật liệu khó mà các công nghệ khác gặp khó khăn.

Trong bài này, ta sẽ đi sâu từng phần: từ khái niệm, nguyên lý, cấu tạo, phân loại, ưu nhược điểm, ứng dụng, đến các yếu tố kỹ thuật và kinh nghiệm trong vận hành, bảo dưỡng, lựa chọn máy.

1. Máy cắt tia nước là gì?

1.1 Khái niệm

Máy cắt tia nước (tiếng Anh: waterjet cutting machine hay water jet machining, water jet cutting) là thiết bị gia công dùng tia nước áp suất rất cao (có thể kèm hạt mài) để cắt hoặc tách vật liệu theo hình dạng mong muốn.

Trong thực tế, có hai loại quá trình chính:

-

Cắt bằng tia nước tinh khiết (pure waterjet) — chỉ dùng dòng nước áp cao để cắt vật liệu mềm như cao su, nhựa, foam, thực phẩm…

-

Cắt bằng tia nước có hạt mài (abrasive waterjet) — pha thêm hạt mài (thường là garnet, oxit nhôm, silica, v.v.) vào dòng nước để gia tăng khả năng cắt vật liệu cứng như thép, đá, gốm, kính, composite.

Phương pháp cắt tia nước với hạt mài (AWJC – Abrasive Water Jet Cutting) được ứng dụng phổ biến hơn trong công nghiệp vì nó mở rộng đáng kể khả năng làm việc với vật liệu cứng.

Máy cắt tia nước thường được tích hợp điều khiển CNC để định vị tia cắt theo các đường cong, biên dạng phức tạp với độ chính xác cao.

Theo Wikipedia tiếng Việt: “Máy cắt bằng tia nước là một công cụ có khả năng cắt kim loại hay các vật liệu khác bằng cách sử dụng một tia nước có áp suất rất cao … hoặc bằng hỗn hợp của nước và hạt mài.” Wikipedia

1.2 Lịch sử & sự phát triển

-

Ban đầu, trong những năm 1950, người ta đã thử sử dụng tia nước áp lực cao để cắt vật liệu mềm như gỗ, giấy.

-

Tuy nhiên, khả năng cắt của tia nước nguyên chất khi ấy vẫn bị giới hạn, chỉ xử lý được các vật liệu không cứng.

-

Đột phá thực sự đến vào những năm 1970 khi tiến sĩ Mohamed Hashish (Mỹ) phát triển công nghệ pha hạt mài vào dòng nước áp lực cao để cắt kim loại.

-

Năm 1983, công ty Flow trình làng dòng máy cắt tia nước với hạt mài đầu tiên, mở ra bước phát triển mạnh cho ngành này.

-

Từ đó đến nay, công nghệ cắt tia nước không ngừng được phát triển: tăng áp lực làm việc (nhiều máy đạt hàng chục nghìn psi), cải tiến hệ thống trộn hạt, vòi phun, hệ điều khiển, ứng dụng đa lĩnh vực.

2. Nguyên lý làm việc của máy cắt tia nước

Máy cắt tia nước hoạt động dựa trên nguyên lý thủy động lực học: một dòng chất lỏng (chủ yếu là nước), được ép ở áp suất rất cao, được dẫn qua một vòi nhỏ để tạo ra tia nước có vận tốc rất lớn, có khả năng bắn phá (erode) hoặc xói mòn vật liệu theo vết cắt dự định.

2.1 Các bước chính trong quá trình cắt

-

Tạo áp lực cao

Nước được hút từ hệ thống cung cấp và qua hệ thống lọc, sau đó đi vào máy bơm áp lực cao (tăng áp) để đẩy nó lên áp suất rất lớn, thường nằm trong khoảng từ 30.000 psi đến > 90.000 psi (tương đương hàng trăm đến hàng nghìn MPa) tùy loại máy và ứng dụng. -

Tạo dòng nước siêu tốc qua vòi phun (orifice / nozzle)

Nước áp cao được dẫn tới một đầu nhỏ gọi là orifice hoặc đầu phun (vòi). Khi đi qua lỗ phun nhỏ này, áp suất biến thành tốc độ (theo nguyên lý Bernoulli, lưu lượng được cô đặc, vận tốc tăng cao). -

(Nếu là AWJC) Pha hạt mài vào dòng nước

Trong máy cắt bằng tia nước có hạt mài, sau khi nước được tạo áp và trước khi tới vòi phun (hoặc ngay tại vòi phun), người ta đưa các hạt mài vào dòng nước qua bộ trộn (mixing tube). Dòng tốc cao sẽ tạo ra chân không hút hạt mài từ bình chứa vào dòng nước, trộn đều, rồi dẫn hỗn hợp qua vòi trộn và ra vòi phun cắt. -

Tia hỗn hợp nước + hạt (hoặc nước thuần) phun vào vật liệu

Dòng tia phun có vận tốc cao tác động vào vật liệu, gây phá hủy (erode) dần lớp trên bề mặt và tiếp tục ăn sâu, tạo vết cắt theo đường di chuyển của vòi cắt. Dưới điều khiển CNC, đầu cắt di chuyển theo đường định sẵn, tạo ra hình dạng mong muốn. -

Xử lý nước & hạt thải

Sau khi tia cắt xuyên vật liệu, phần nước + hạt mài + mảnh vụn vật liệu rơi xuống bể thu hồi hoặc hệ thống lọc. Hệ thống lọc và thu hồi giúp xử lý chất thải, tái sử dụng nước nếu có thiết kế hệ tuần hoàn.

2.2 Các thông số kỹ thuật quan trọng

Một số thông số kỹ thuật quyết định hiệu suất, chất lượng vết cắt và khả năng ứng dụng của máy:

| Thông số | Ý nghĩa / vai trò | Phạm vi / ví dụ điển hình |

|---|---|---|

| Áp suất làm việc (Pressure) | Áp lực đẩy nước/hỗn hợp ra vòi, càng cao càng mạnh, khả năng cắt tốt hơn | Từ ~ 30.000 psi đến ~ 90.000 psi hoặc hơn |

| Lưu lượng nước (Flow rate) | Lượng nước đi qua hệ thống mỗi đơn vị thời gian; quyết định năng lượng cắt tổng thể | Phụ thuộc máy bơm, thường tính bằng lít/phút hoặc gallon/phút |

| Đường kính lỗ phun (Orifice diameter) | Lỗ thoát dòng chất lỏng; càng nhỏ thì vận tốc dòng cao hơn | Thường rất nhỏ, vài trăm micromet |

| Đường kính ống trộn (mixing tube) / vòi phun hỗn hợp | Quyết định khả năng trộn hạt mài, giữ dòng ổn định | Phải tính toán phù hợp với lưu lượng và áp suất |

| Tỷ lệ hạt mài (abrasive ratio) | Tỷ lệ khối lượng hạt mài so với khối lượng nước (hoặc tốc độ cấp hạt) | Phải điều chỉnh theo vật liệu, độ dày, tốc độ cắt |

| Tốc độ cắt (Cutting speed / traverse speed) | Vận tốc đầu cắt di chuyển so với vật liệu | Tùy vật liệu, độ dày, áp suất, kích thước hạt mài |

| Chiều dày cắt tối đa (Max cutting thickness) | Độ dày vật liệu mà máy có khả năng xuyên qua | Có máy cắt được vài chục mm, thậm chí > 100 mm (tùy vật liệu) |

| Độ chính xác & độ lặp lại (precision, repeatability) | Sai số cho phép trong vị trí, vết cắt | Đạt đến vài chục micromet, tùy máy và hệ dẫn động |

| Hệ dẫn động & điều khiển (CNC, servo, ball screw, linear guide, v.v.) | Ảnh hưởng đến độ mượt, độ chính xác đường cắt, ổn định | Máy cao cấp sử dụng servo, dẫn hướng tuyến tính, CNC chuyên dụng |

Một nguồn cho rằng cắt tia nước có thể đạt độ chính xác ± 0.025 mm (0.001 inch) trong điều kiện tốt.

2.3 Điểm nổi bật: không ảnh hưởng nhiệt

Một ưu điểm quan trọng của phương pháp này là không có vùng ảnh hưởng nhiệt (heat-affected zone, HAZ). Vì tia không sinh nhiệt cao như laser hay cắt plasma, nó không làm nóng bề mặt vật liệu dẫn đến trạng thái nhiệt, biến dạng, biến tính cục bộ hay nhuộm màu.

Điều này giúp giữ nguyên tính chất cơ học, cấu trúc vật liệu ở vùng cắt, rất quan trọng đối với các vật liệu đòi hỏi độ bền cao, bảo toàn đặc tính.

3. Cấu tạo & các bộ phận chính của máy cắt tia nước

Một máy cắt tia nước (đặc biệt là loại có hạt mài và điều khiển CNC) gồm nhiều thành phần kết hợp. Dưới đây là các bộ phận chính:

-

Hệ thống cấp nước & lọc

-

Bể chứa nước đầu vào

-

Hệ thống lọc sơ bộ (loại bỏ tạp chất, cặn)

-

Bơm cấp áp thấp để đưa nước đến máy bơm áp lực cao

-

-

Máy bơm áp lực cao (High-pressure pump)

-

Đây là “trái tim” của máy, tạo áp lực cao cho dòng nước

-

Có thể là bơm piston, bơm đa cấp, hoặc biến thể khác tùy hãng

-

Phụ thuộc công suất, áp suất làm việc

-

-

Bộ phân phối & van điều khiển áp suất

-

Van điều chỉnh áp suất, van an toàn

-

Ống dẫn cao áp

-

Van đóng/mở để bắt đầu hoặc dừng tia

-

-

Đầu phun / vòi orifice (orifice nozzle)

-

Đây là phần tạo ra tia nước áp lực cao

-

Là điểm “cô đặc” dòng, thông qua lỗ rất nhỏ

-

Vật liệu chế tạo phải chịu mài mòn cao

-

-

Ống trộn / vòi trộn (mixing tube) – chỉ dành cho máy AWJC

-

Sau khi dòng nước đi qua orifice, nó hút hạt mài vào qua đầu trộn

-

Trộn đều hạt mài với dòng nước trước khi ra vòi phun cắt

-

Vật liệu và thiết kế ống trộn rất quan trọng để tránh tắc, hao mòn

-

-

Đầu cắt / buồng cắt (cutting head / cutting nozzle assembly)

-

Gồm phần giữ vòi, khớp nối, hệ kẹp

-

Có thể có điều chỉnh độ nghiêng (bevel), điều chỉnh z (cao độ)

-

Có khả năng bù bề mặt (surface mapping) nếu mặt vật liệu không phẳng

-

-

Cơ cấu dẫn động & khung máy (Gantry, cầu, bàn di chuyển, khung máy)

-

Khung chịu lực, kết cấu vững chắc để giảm rung lắc

-

Cơ cấu di chuyển theo các trục (X, Y, và đôi khi Z)

-

Bộ dẫn hướng (linear guide, ball screw, thanh trượt)

-

Cơ cấu nâng hạ (nếu cần)

-

-

Hệ điều khiển CNC & servo / stepper

-

Bộ điều khiển trung tâm CNC quản lý lộ trình cắt

-

Mô tơ servo / stepper để di chuyển đầu cắt/giường máy

-

Giao diện người vận hành, phần mềm CAM/Nesting

-

-

Bể chứa & hệ xử lý chất thải (water tank / catch tank, filtration system)

-

Nơi thu hồi nước + hạt mài + mảnh vụn sau cắt

-

Hệ thống lọc để tách hạt mài, tái sử dụng nước nếu thiết kế tuần hoàn

-

Bể chống bắn, giảm tiếng ồn

-

-

Hệ cấp hạt mài (abrasive feeder)

-

Bình chứa hạt mài (garnet, oxit nhôm, silica, etc.)

-

Hệ thống cấp hạt (đo lường, điều chỉnh lưu lượng hạt)

-

Hệ ống dẫn hạt mài đến buồng trộn

-

-

Hệ an toàn, cảm biến và phụ trợ

-

Cảm biến áp suất, cảm biến dòng nước

-

Van an toàn, van xả áp

-

Hệ thống dừng khẩn cấp, che chắn bảo vệ

-

Hệ thống làm giảm tiếng ồn, xử lý rung

-

Theo một tài liệu tiếng Việt: “Các bộ phận chính của một thiết bị gia công tia nước có hạt mài … tương tự như gia công tia nước, bao gồm các bộ phận chính: bơm tăng áp, hệ phân phối, bộ lọc, đầu phun, buồng cắt, hệ lọc, hệ cấp hạt mài…”

Việc thiết kế, cấu trúc và vật liệu chế tạo từng bộ phận ảnh hưởng lớn đến chất lượng, tuổi thọ, chi phí bảo trì và hiệu năng của máy.

4. Phân loại máy cắt tia nước

Dưới đây là các cách phân loại phổ biến máy cắt tia nước:

4.1 Theo loại tia sử dụng

-

Máy cắt tia nước tinh khiết (Pure Water Jet / PWJ / WJ)

Dùng nước áp lực cao, không có hạt mài. Thích hợp cho vật liệu mềm, không cần lực cắt lớn: cao su, vải, giấy, xốp, thực phẩm… -

Máy cắt tia nước có hạt mài (Abrasive Water Jet Cutting / AWJC / AWJ)

Dùng hỗn hợp nước + hạt mài, cho phép cắt vật liệu cứng như kim loại, đá, kính, composite. Đây là loại phổ biến trong công nghiệp.

4.2 Theo số trục & khả năng di chuyển

-

Máy 2 trục (2D)

Chỉ cắt theo hai trục (X, Y). Bàn máy và đầu cắt nằm trong cùng mặt phẳng. -

Máy 3 trục (X, Y, Z)

Thêm khả năng điều chỉnh độ cao (Z) — đầu cắt có thể nâng lên hạ xuống để bù mặt vật liệu không phẳng, điều chỉnh khoảng cách giữa vòi và vật liệu. -

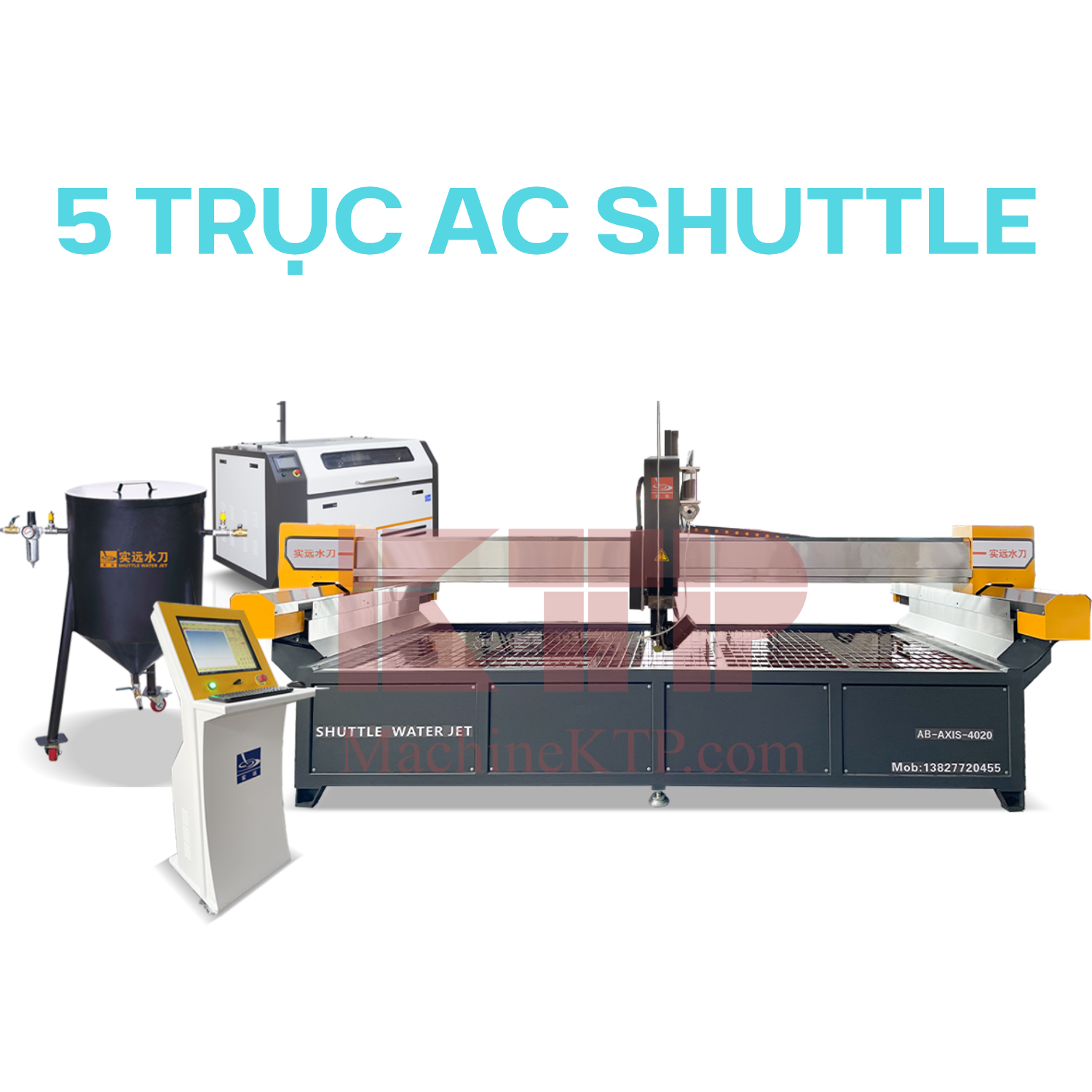

Máy nhiều trục / 5 trục

Đầu cắt có thể nghiêng, xoay, tạo vát (bevel) hoặc cắt các mặt nghiêng, chi tiết phức tạp ba chiều.

4.3 Theo kiểu cấu trúc máy

-

Cấu trúc cầu (Gantry / Bridge style)

Đầu cắt lơ lửng trên khung cầu, bàn máy di chuyển hoặc giữ nguyên, thích hợp cho kích thước lớn, ứng dụng công nghiệp. -

Cấu trúc kiểu cantilever (cần treo một bên)

Đầu cắt gắn chéo, thuận tiện cho việc tiếp cận vật liệu, bảo trì dễ hơn. -

Máy nhỏ / mini / micro

Phục vụ gia công chi tiết nhỏ, độ chính xác cao, tiêu thụ ít nước, ít hạt mài.

4.4 Theo áp lực làm việc

-

Máy áp lực trung bình

Có áp lực từ ~ 30.000 psi đến ~ 60.000 psi -

Máy áp lực cao / siêu cao áp

Áp lực lớn hơn (ví dụ ~80.000 psi, 90.000 psi trở lên) — giúp cắt nhanh hơn, xuyên vật liệu dày hơn.

4.5 Theo loại vật liệu ứng dụng

Một số nhà sản xuất phân loại máy theo nhóm vật liệu chính (kim loại, đá, composite) để tối ưu cấu trúc, thiết bị phụ trợ, hệ cấp hạt, điều khiển riêng.

5. Ưu điểm và hạn chế của máy cắt tia nước

5.1 Ưu điểm

-

Không ảnh hưởng nhiệt / cắt lạnh

Như đã nói, tia nước không sinh nhiệt lớn, nên không gây biến dạng nhiệt, không tạo HAZ, giữ nguyên tính chất vật liệu. -

Khả năng cắt vật liệu dày, đa dạng

Với dòng tia có hạt mài, có thể cắt được kim loại dày, đá, kính, composites, vật liệu phức hợp — nhiều loại mà laser, plasma gặp khó khăn. -

Độ chính xác cao & cạnh cắt tốt

Vết cắt mịn, ít gợn, ít hoặc không cần xử lý thêm. Có thể đạt độ chính xác cao nếu hệ máy tốt. -

Không cần thay dao / ít hao mòn dụng cụ

Vì không dùng dao cơ học, không có phần tiếp xúc cơ khí lớn, hạn chế hao mòn dao. Duy chỉ có hạt mài và vòi phun là chịu mài mòn. -

Thích hợp gia công hình dạng phức tạp / cắt 2D & 3D

Dưới sự điều khiển của CNC, tia nước có thể theo đường cong, vát, khoét lỗ, lăng kính… rất linh hoạt. -

Rất ít vật liệu dư, ít rác thải

Mảnh vụn nhỏ theo dòng nước rửa trôi, ít phải gia công lại cạnh. -

An toàn & thân thiện với môi trường nếu xử lý tốt chất thải

Không khí nóng, không tia bức xạ, không khí độc như trong laser/plasma. Nếu hệ lọc, thu hồi tốt, việc xử lý nước/hạt thải có thể kiểm soát.

5.2 Hạn chế & nhược điểm

-

Chi phí đầu tư & vận hành cao

Máy bơm áp lực cao, hệ dẫn áp lực cao, hệ điều khiển phức tạp — giá thành ban đầu không thấp. Ngoài ra, chi phí hạt mài, chi phí bảo trì vòi, đầu phun, hệ lọc nước là yếu tố chi phí định kỳ đáng kể. -

Tốc độ cắt có thể chậm hơn đối với vật liệu mỏng

Đối với vật liệu mỏng (< ~ 1 mm), tia nước có thể “thổi bay” vật liệu hoặc không kiểm soát tốt so với laser hoặc cắt bế. -

Hạn chế trong cắt lỗ rất nhỏ hoặc khe hẹp

Khi đường cắt quá nhỏ, kích thước hạt mài, độ khuếch tán tia có thể gây sai lệch hoặc không cắt được. -

Chiều dày cắt tối đa có giới hạn

Dù có thể cắt vật liệu dày hơn nhiều công nghệ khác, vẫn có giới hạn thực tế dựa theo áp suất, kích thước hạt, máy bơm, hệ dẫn… -

Mài mòn vòi & ống dẫn

Hạt mài trong dòng chảy cao áp sẽ gây mài mòn mạnh trên thành vật liệu dẫn áp (ống, vòi, orifice, buồng trộn). Do đó cần bảo trì thường xuyên, thay vòi, đầu phun. -

Yêu cầu hệ xử lý chất thải & nước

Nước + hạt + vật liệu cắt cần được xử lý, lọc; nếu không, thải ra môi trường có thể gây ô nhiễm. -

Kích thước máy lớn

Máy cắt tia nước công nghiệp thường có kích thước khá lớn, chiếm không gian và yêu cầu cấu trúc nền vững chắc, hệ cấp điện mạnh.

6. Ứng dụng của máy cắt tia nước

Nhờ đặc tính linh hoạt và “cắt lạnh”, máy cắt tia nước được ứng dụng rộng rãi trong nhiều ngành công nghiệp. Dưới đây là các ứng dụng tiêu biểu:

-

Gia công kim loại

-

Cắt thép, thép không gỉ (inox), nhôm, đồng, titan, các hợp kim.

-

Sản xuất chi tiết máy, tấm kim loại, vỏ máy, khung, chi tiết trang trí.

-

Trong ngành hàng không, chế tạo ô tô, kết cấu máy móc.

-

-

Ngành đá & vật liệu xây dựng

-

Cắt đá tự nhiên (đá hoa, đá cẩm thạch, granit), gạch, gốm, bê tông.

-

Tạo hoa văn, mặt đá trang trí, tấm đá ốp, vát cạnh đá.

-

-

Ngành kính & gốm

-

Cắt kính, thủy tinh, gốm sứ, gạch men.

-

Tạo lỗ, vát cạnh, chi tiết trang trí.

-

-

Ngành composite & vật liệu hỗn hợp

-

Cắt sợi thủy tinh, sợi cacbon, vật liệu tổng hợp đa lớp (laminate).

-

Trong sản xuất tàu, xe, máy bay, vỏ nhựa gia cố sợi, vật liệu nhẹ.

-

-

Ngành chế biến gỗ & vật liệu phi kim

-

Cắt gỗ công nghiệp, veneer, MDF, plywood, acrylic, nhựa, cao su, foam, vải…

-

Trong nội thất, quảng cáo, trang trí, tấm nhựa thiết kế.

-

-

Ngành thực phẩm & dược phẩm

-

Cắt thực phẩm đông lạnh, bánh trái, thịt, cá, rau quả… nhờ tính sạch, khô, không làm nóng thực phẩm.

-

Các ứng dụng cần vệ sinh cao, không tiếp xúc vật lý, không gây ô nhiễm.

-

-

Ngành gỗ nhựa (wood-plastic composites), vật liệu cách nhiệt, foam, nhựa kỹ thuật

-

Cắt vật liệu cách nhiệt, tấm cách âm, foam kỹ thuật, vật liệu cách nhiệt…

-

-

Gia công chi tiết, mẫu, gia công thử nghiệm

-

Ráp mẫu nhỏ, sản xuất chi tiết mẫu nhiều hơn số lượng lớn.

-

Vì không cần dụng cụ hàng loạt, thay đổi nhanh trong gia công mẫu.

-

-

Ứng dụng đặc biệt khác

-

Cắt tấm kim loại để làm khuôn dập, cắt tấm rất dày.

-

Trong công nghệ tái chế: cắt vật liệu composite, tách lớp.

-

Gia công mỹ nghệ, tượng, bản trang trí kim loại, đá.

-

Một bài viết từ SouthernFab Sales liệt kê: máy cắt tia nước có thể xử lý vật liệu kim loại đến vật liệu mềm như gỗ, đá, nhựa — từ công nghiệp hàng không đến đồ nội thất.

7. So sánh máy cắt tia nước với các công nghệ cắt khác

Để đánh giá lựa chọn công nghệ phù hợp, ta nên so sánh máy cắt tia nước với các phương pháp cắt phổ biến: laser, plasma, cắt khí – gas (oxy-fuel), cắt bằng dao cơ khí.

7.1 So sánh với cắt laser

Ưu điểm tia nước so với laser:

-

Không sinh nhiệt, không có HAZ → không biến dạng nhiệt, không làm thay đổi tính chất vật liệu.

-

Có thể cắt vật liệu dày hơn (đối với nhiều loại kim loại, đá).

-

Có thể xử lý được vật liệu không dẫn nhiệt hoặc phản xạ cao (ví dụ: gốm, composite, đá) mà laser khó xử lý.

-

Ít yêu cầu che chắn tia, an toàn hơn với vật liệu phản quang.

Nhược điểm so với laser:

-

Tốc độ cắt với vật liệu mỏng có thể chậm hơn laser.

-

Độ chính xác và bề mặt cắt của laser trong nhiều trường hợp tiệm cận hoặc vượt hơn tia nước (với máy laser tốt).

-

Chi phí vận hành (hạt mài, nước, bảo trì) có thể cao hơn trong một số trường hợp.

-

Không phù hợp cắt các chi tiết cực nhỏ hay khe hở siêu hẹp so với laser.

Một bài viết từ CNCVina nhấn mạnh: cắt tia nước phù hợp với vật liệu dày và đa dạng, trong khi cắt laser nhanh và chính xác với vật liệu mỏng. cncvina.net

7.2 So sánh với cắt plasma

-

Plasma cũng là công nghệ cắt nhiệt, có vùng ảnh hưởng nhiệt, có thể biến dạng vật liệu.

-

Plasma có thể cắt nhanh đối với kim loại dẫn điện, nhưng đối với vật liệu dày, plasma có giới hạn so với tia nước.

-

Tia nước có lợi thế về không biến dạng, ít xử lý bề mặt sau cắt.

7.3 So sánh với cắt khí-gas (oxy-fuel)

-

Cắt oxy-gas chủ yếu dùng cho thép carbon dày, nhưng không dùng được với thép hợp kim cao, thép không gỉ, kim loại màu, đá, nhựa…

-

Oxy-gas tạo ra nhiệt rất lớn, vết cắt bị oxy hóa, vùng ảnh hưởng nhiệt rộng, cần xử lý cạnh sau cắt.

-

Tia nước vượt trội trong việc giữ tính chất vật liệu, đa dạng loại vật liệu.

7.4 So sánh với dao cơ khí / cắt bằng máy công cụ

-

Dao cơ khí (tiện, phay, cưa…) có giới hạn trong hình dạng, độ cong, lỗ nhỏ, đặc biệt khi vật liệu rất cứng.

-

Thay dao, mài dao, lực cắt cơ học cao, rung, mòn dao.

-

Tia nước có thể cắt mà không tiếp xúc cơ khí lớn, linh hoạt hơn với thiết kế phức tạp.

Tóm lại, máy cắt tia nước không phải luôn vượt trội trong mọi trường hợp, nhưng trong các ứng dụng đòi hỏi không biến dạng nhiệt, cắt vật liệu dày, đa dạng vật liệu, hoặc chi tiết phức tạp, nó thường là lựa chọn rất tốt.

8. Những kiến thức cần biết khi chọn & vận hành máy cắt tia nước

Để khai thác hiệu quả và lựa chọn máy phù hợp, dưới đây là các kiến thức, kinh nghiệm và lưu ý quan trọng:

8.1 Xác định yêu cầu ứng dụng trước khi chọn máy

-

Vật liệu cần cắt: loại kim loại (carbon, inox, hợp kim), đá, gốm, composite, nhựa, kính… Mỗi loại có đặc tính khác nhau ảnh hưởng đến áp suất, hạt mài, tốc độ cắt.

-

Độ dày lớn nhất cần cắt: căn cứ vào độ dày mà máy có thể xuyên qua với áp lực, hạt mài, tốc độ hợp lý.

-

Kích thước chi tiết & độ phức tạp hình học: nếu chi tiết có vát, nghiêng, nhiều chiều, cần máy nhiều trục.

-

Dung sai & độ nhẵn cạnh: yêu cầu độ chính xác và chất lượng cạnh cao thì cần máy có độ ổn định, điều khiển tốt hơn.

-

Năng suất / tốc độ cắt cần thiết: nếu sản xuất hàng loạt, cần máy có tốc độ cao, độ ổn định.

-

Khả năng xử lý nước & hạt thải, chi phí vận hành: dự toán chi phí điện, hạt mài, bảo trì, lọc nước, xử lý chất thải.

-

Không gian & kết cấu nhà xưởng: máy lớn cần nền chắc, chiều cao trần, đường điện, hệ cấp nước, thoát nước.

8.2 Các yếu tố kỹ thuật quan trọng

-

Áp suất & công suất bơm

-

Máy có áp suất cao sẽ cắt nhanh hơn hoặc cắt vật liệu dày tốt hơn.

-

Công suất máy bơm lớn giúp đảm bảo lưu lượng ổn định khi cắt.

-

-

Hệ dẫn áp lực cao & chất liệu ống dẫn

-

Ống, khớp nối, van, đầu nối phải chịu áp lực cao, chống mài mòn.

-

Vật liệu chế tạo (thép hợp kim, thép chịu mài) rất quan trọng để kéo dài tuổi thọ.

-

-

Cấu trúc máy & hệ dẫn động

-

Khung vững chắc, giảm rung lắc trong quá trình cắt.

-

Hệ dẫn hướng và truyền động chính xác (ball screw, thanh trượt, linear guide).

-

Độ lặp lại và độ ổn định của hệ cơ khí ảnh hưởng rất lớn đến chất lượng cắt.

-

-

Đầu trộn & vòi phun

-

Thiết kế ống trộn hiệu quả, độ phù hợp với lưu lượng, cho phép hút hạt mài ổn định.

-

Vật liệu đầu trộn và vòi phun chịu mài mòn cao, cần thay định kỳ.

-

Tối ưu độ dài và đường kính mixing tube để giảm tổn hao năng lượng, phân tán tia.

-

-

Hệ cấp hạt mài & điều khiển tỷ lệ hạt

-

Hệ thống cấp hạt phải ổn định, không tắc, dễ điều chỉnh lưu lượng hạt (tốc độ cấp hạt) phù hợp với tốc độ cắt, vật liệu.

-

Việc điều chỉnh tỷ lệ hạt – nước rất quan trọng: nếu hạt quá ít, khả năng cắt giảm; nếu quá nhiều, lãng phí và mài mòn cao.

-

-

Hệ điều khiển & phần mềm CAM/Nesting

-

Phần mềm định tuyến cắt (path planning), tối ưu đường đi (nesting), điều khiển nhiều trục tốt.

-

Khả năng bù bề mặt (surface mapping) nếu vật liệu không phẳng.

-

Tích hợp với CAD/CAM để chuyển file thiết kế sang lộ trình cắt.

-

-

Hệ lọc & thu hồi nước / hạt

-

Hệ lọc sơ cấp, lọc tinh để tách hạt, bụi, mảnh vụn.

-

Thiết kế bể thu hồi nước + hạt + mảnh vụn, hệ tuần hoàn nếu cần.

-

Yêu cầu vệ sinh, bảo trì hệ lọc đều đặn.

-

-

Bảo trì & chi phí phụ kiện

-

Dự trù thay vòi phun, đầu trộn, orifice, ống dẫn, ống trộn.

-

Theo dõi hao mòn, kiểm tra định kỳ cảm biến, van, ống áp lực.

-

Lập kế hoạch bảo trì, thay phụ tùng định kỳ để tránh ngừng máy không kế hoạch.

-

8.3 Kinh nghiệm vận hành & lưu ý kỹ thuật

-

Điều chỉnh tốc độ cắt – áp suất – tỷ lệ hạt hợp lý: cần thử nghiệm để tìm tổ hợp tối ưu cho từng loại vật liệu & độ dày.

-

Giữ khoảng cách đầu cắt – bề mặt vật liệu ổn định: nếu đầu cắt quá xa hoặc quá gần, vết cắt có thể bị lệch hoặc không xuyên được.

-

Pre-drilling / đánh thủng (piercing): khi bắt đầu cắt từ bên trong (đảo lỗ), cần xử lý bước đột (pierce) để tia xuyên vào vật liệu ổn định trước khi di chuyển.

-

Tối ưu đường cắt (path planning) để giảm thời gian di chuyển không cắt

-

Kiểm soát chất lượng hạt mài: sử dụng hạt mài sạch, kích thước đồng đều, không có tạp chất → giúp vết cắt tốt, giảm tắc, bảo vệ vòi.

-

Làm sạch & giám sát lọc nước / hạt: nếu hệ lọc nghẽn, áp lực giảm, vết cắt ảnh hưởng.

-

Theo dõi hao mòn vòi, orifice, mixing tube — thay khi vết mòn ảnh hưởng chất lượng.

-

Sắp xếp chi tiết theo nesting hợp lý để giảm lãng phí hạt và thời gian di chuyển máy.

-

Đào tạo người vận hành: công nghệ có nhiều thông số, người vận hành cần hiểu về ảnh hưởng các thông số (áp suất, lưu lượng, hạt, tốc độ) để tối ưu.

8.4 Các lỗi thường gặp & cách khắc phục

| Lỗi | Nguyên nhân phổ biến | Cách khắc phục / đề xuất |

|---|---|---|

| Vết cắt không xuyên hoặc dừng giữa chừng | Áp suất không đủ, lưu lượng hạt không hợp lý, đầu cắt quá cao, vật liệu quá dày | Tăng áp suất, tăng lưu lượng hạt, giảm tốc độ, điều chỉnh đầu cắt gần hơn |

| Vết cắt nghiêng / lệch | Đầu cắt không vuông góc, vật liệu không bằng phẳng, rung máy | Bù mặt, điều chỉnh nghiêng đầu cắt, làm khung máy chắc chắn |

| Bề mặt cắt gồ ghề, gợn sóng | Hạt mài không đều, áp suất không ổn định, vòi mòn | Kiểm tra hạt, thay vòi, giữ áp lực ổn định |

| Tắc ống dẫn hạt hoặc vòi phun | Hạt mài bẩn, có tạp chất, đường ống cong gấp khúc | Lọc hạt kỹ, thiết kế đường ống thẳng, kiểm tra định kỳ |

| Hao mòn nhanh vòi / mixing tube / orifice | Hạt mài quá nhiều, tốc độ cao, vật liệu dẫn không chịu mài tốt | Giảm hạt, chọn vật liệu chịu mài, thay phụ kiện định kỳ |

| Nước lọc nghẽn | Bộ lọc bị đầy, không vệ sinh | Thường xuyên làm sạch lọc, kiểm tra hệ lọc |

9. Ví dụ về dòng máy & thương hiệu nổi bật

Một số dòng máy nổi tiếng và đơn vị cung cấp máy cắt tia nước mà bạn có thể tham khảo:

-

Flow International – dòng máy Mach (ví dụ Mach 200) — đây là dòng máy cắt tia nước CNC nổi tiếng.

-

Techni WaterJet® — dòng máy cắt tia nước công nghiệp quy mô, các cấu trúc gantry, cầu, hệ phun đa đầu.

-

Nhiều nhà sản xuất máy từ Trung Quốc, châu Âu, Hoa Kỳ cung cấp máy từ cấp công nghiệp đến máy nhỏ / mini dùng cho xưởng nhỏ.

Khi xem xét máy thực tế, bạn nên yêu cầu nhà cung cấp cung cấp thông số chi tiết: áp suất làm việc, công suất bơm, tốc độ di chuyển, độ chính xác, cấu trúc máy, tuổi thọ phụ kiện…

10. Kết luận & lời khuyên cuối cùng

Máy cắt tia nước là một công nghệ rất giá trị trong ngành gia công vật liệu, đặc biệt khi khách hàng cần:

-

Cắt vật liệu dày, vật liệu cứng, composite, đá, vật liệu không thể cắt bằng các phương pháp nhiệt.

-

Giữ nguyên tính chất vật liệu, tránh biến dạng nhiệt, đặc biệt trong các ứng dụng đòi hỏi độ bền, tính chất vật liệu cao.

-

Cắt các chi tiết hình học phức tạp, rãnh cong, vát, lỗ nhỏ, nhiều đường cong…

Tuy nhiên, để khai thác hết tiềm năng của máy này, bạn cần:

-

Xác định đúng yêu cầu ứng dụng (vật liệu, độ dày, độ chính xác) từ đầu.

-

Chọn máy có thông số phù hợp (áp suất, bơm, cấu trúc, hệ dẫn động, chế độ điều khiển) — không nên “quá thừa” nhưng cũng không quá yếu.

-

Kiểm soát chi phí vận hành — hạt mài, bảo trì, điện, hệ lọc, phụ tùng thay thế.

-

Tổ chức bảo trì định kỳ, thay vòi / orifice đúng thời điểm.

-

Đào tạo người vận hành hiểu biết về các thông số và ảnh hưởng của chúng.

-

Thiết lập hệ xử lý nước / lọc hạt thải để đáp ứng yêu cầu môi trường.

Ý kiến bạn đọc

Những tin mới hơn

Những tin cũ hơn